El uso extendido del corte por chorro de agua en diversas industrias se debe a su capacidad de cortar una amplia variedad de materiales con alta precisión y limpieza. Sin embargo, al igual que cualquier otra maquinaria de alta presión, esta tecnología puede experimentar averías durante su funcionamiento. Afortunadamente, casi todos los problemas típicos pueden resolverse rápidamente con técnicas sencillas y con herramientas adecuadas, como las incluidas en los kits de reparación.

Entre los problemas más comunes en estos sistemas de alta presión donde se usan coples rápidos, destacan las fugas, sobrecargas y dificultades para generar presión hidráulica. A continuación, mencionaremos algunos consejos prácticos para tratar estas situaciones frecuentes, evitando así la constante y costosa asistencia de técnicos y maximizando la eficiencia operativa.

Fugas de agua

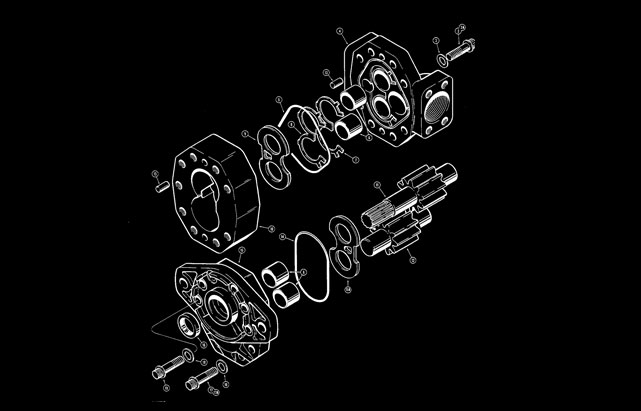

Estas representan uno de los principales desafíos en los sistemas de corte por chorro de agua y se origina por diversas causas, aunque la más común es el deterioro de los sellos en el intensificador de las bombas de alta presión. Tratar el problema de las fugas implica, en primer lugar, identificar su origen. De esta manera, se obtendrá su pronta solución, lo que es crucial para evitar daños costosos en los demás componentes del sistema. Algunos indicadores a considerar son:

- Si las juntas muestran signos de desgaste o están cerca de alcanzar el final de su vida útil, es probable que observen goteo de agua cada cierto número de golpes, lo que indica la necesidad de reemplazarlas antes de que se dañen por completo.

- La presencia de agua caliente en el orificio de drenaje del adaptador de salida es una señal de que hay accesorios sueltos en la línea de líquido alta presión, daños en los conductos de agua o fallas en el propio adaptador.

- Si el agua fría escapa por la tapa, es probable que las juntas tóricas de la válvula de retención estén deterioradas, requiriendo una pronta sustitución.

- La presencia de agua caliente en el tapón es una señal de que hay un fallo total en la junta de alta presión del extremo estático del cilindro, siendo necesario su reemplazo para detener la fuga.

- Cualquier pérdida de agua en el extremo dinámico del cilindro indica un mal funcionamiento de la junta que ahí se ubica, lo que requiere su sustitución inmediata con ayuda de los kits de reparación.

Sobrecarga

Es habitual que las intensificadoras se desplacen rápidamente durante el arranque, asimismo, al cambiar de nivel de baja a alta presión. No obstante, en condiciones normales, el pistón hidráulico de la bomba debe moverse con una velocidad similar hacia la derecha y hacia la izquierda.

En ocasiones y por diversas razones, el pistón puede moverse a una velocidad superior, lo que se conoce como sobrecarga, activando así una alarma. Si se presenta este problema, primero desactive la alarma y, posteriormente, detengan el cabezal de corte para aumentar la presión del agua encendiendo el intensificador.

Lo siguiente es activar el cabezal de corte y controlar el índice de carrera del pistón hidráulico de la bomba mediante la inspección manual de los interruptores de proximidad o a través del software CNC relacionado con el sistema. Siguiendo este procedimiento, el intensificador debería reiniciarse y funcionar sin inconvenientes. En caso de que continúe el problema, sigan los siguientes pasos:

- Revisen los sellos del intensificador para detectar fugas y, de ser necesario, reemplazarlos por los que se incluyen en los kits de reparación.

- Inspeccione el orificio para observar si algo está fuera de lugar y, si hay obstrucciones, signos de desgaste o un componente mal instalado, reemplácelo.

- Verifiquen la diferencia entre los manómetros de agua del prefiltro y del post-filtro. Si la diferencia es mayor que los 69 Kilopascales (kPa), sustitúyalos.

- Examinen los tubos, válvulas, accesorios y componentes internos del cabezal de corte (como agujas y asientos) para corroborar si hay fugas (que es importante evitar en conductos y conexiones hidráulicas). En caso de encontrarlas en alguna pieza, será necesario repararla o reemplazarla.

- Revisen el manómetro de agua posterior al filtro. Si notan un bajo nivel de presión de líquido, corroboren que el suministro de agua esté abierto. En caso contrario, ábralo.

Generación insuficiente de presión hidráulica

Un inconveniente recurrente es la esporádica incapacidad de la bomba con intensificador para producir la presión hidráulica necesaria. Ante esta situación, sigan los siguientes pasos:

- Verifiquen a través del software del sistema CNC la presión del agua o chequen, si el sistema se controla de forma manual, el mando de control de la presión para asegurarse de que todo esté bien ajustado.

- Examinen la temperatura de la válvula de descarga. Si hay un aumento en la temperatura en contraste con los componentes adyacentes, es posible que haya una apertura de la válvula.

- Separen el compensador de la bomba intensificadora del circuito de control de presión y revisen si es capaz de aumentar la presión de la bomba.

En caso de requerir alguno de los componentes de estos sistemas de alta presión o un kit para aplicar reparaciones locales, encontrarán en MaxipressTec al mejor aliado. Igualmente contamos con servicio de reparación proporcionado por ingenieros con mucha experiencia en este tipo de tecnología. Pidan más información o una cotización al teléfono (722) 773 6689 o envíen un correo electrónico a la dirección: ventas@maxipresstec.com.